Intento previo

SOCKET. Hubo un error al imprimir el socket: se impimió en PLA y no en FLEX. En primer lugar, las dimensiones que consideramos eran muy pequeñas, pues el miembro que se uso para modelar no entraba. Esto se debió a que modelamos a ras piel para asegurar el ajuste en la zona distal, como en los modelos "anatómicamente contorneados". El problema fue que el perímetro de la zona distal era mayor al de la medial: el muñón se quedaba atrapado en la zona medial del socket. Un redimensionamiento en el modelo 3D computarizado (Inventor) solucionó problema.

LINER. Se intentó hacer el liner dos veces antes de lograr el resultado de arriba. La idea original era embeber polvo de iones de plata en el liner, para controlar el desarrollo bacteriano. No obstante, debido al costo y el tiempo de entrega, tuvimos que descartar la posibilidad.

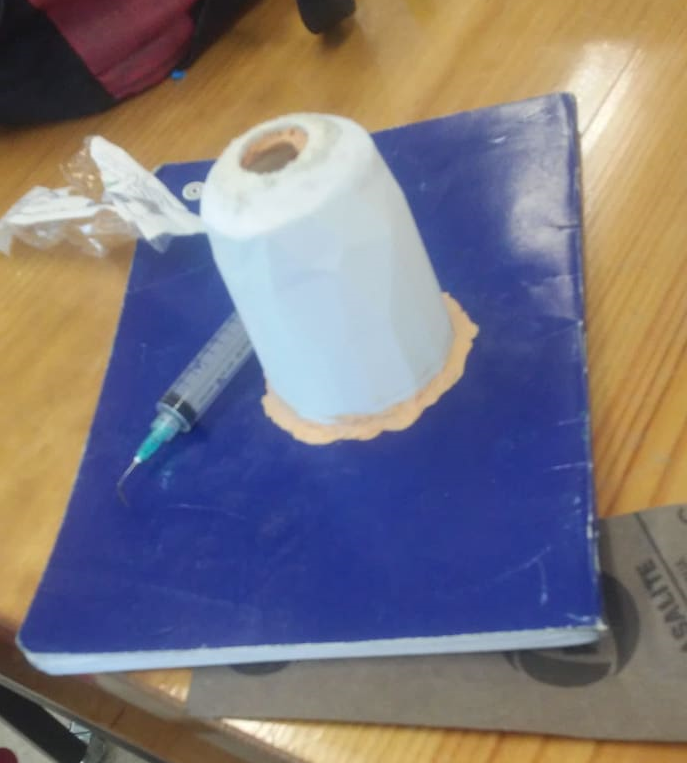

Primero: Un molde yeso, basado en el método usual de modelado con vacío. Para reemplazar el vacío, usamos condones de látex, que además evitarían que el liner se quede adherido al momento de retirarlo. Sin embargo, no fue suficiente, y el liner salió defectuoso, con grosor muy irregular.

Segundo: Se usó dos moldes de yeso, uno más grande y otro más pequeño. Se introdujo uno dentro del otro y se rellenó de silicona RTV el espacio entre ellos. El resultado también fue defectuoso porque al dejar reposar la silicona, esta fue asentándose en la base, resultando en un excesivo abultamiento en la zona distal y en paredes muy delgadas en la zona proximal. A pesar de que se previó e este resultado, para lo que se rellenó de plastilina la base del molde más grande, sucedió de todos modos. Algo inusual fue que el liner se quedó adherido en la plastilina: esto no volvió a ocurrir en el último intento.

Resultados

SOCKET. Impreso en PLA y modelado sobre el muñón escaneado en 3D y redimenionando la sección transversal para que el muñón pueda entrar.

LINER. Se obtuvo de imprimir dos moldes simétricos del muñón en PLA (uno más grande que el otro). Se introdujo el pequeño en el grande y se rellenó con siicona RTV el espacio entre ellos. Luego, se aseguraron los moldes en sus bases pegándolas una contra otra, de modo que no se muevan y se obtenga un grosor uniforme.

CILINDRO DE AJUSTE. Modelado directamente del engranaje exterior del archivo 3D del Servomotor MG995 TowerPro que se obtuvo en GrabCad

ACOPLE PARA DISPOSITIVO TERMINAL. Se obtuvo de GrabCad.